このページにはPRリンクが含まれています。

業務用3Dプリンター導入の鍵!鋳造用ワックスモデルを自作するメリット

鋳造業界の皆さん、製品開発の効率化にお悩みではありませんか?

金型製作には高額なコストと長い時間がかかり、試作品の修正にも手間がかかりますよね。

しかし、近年では業務用3Dプリンターがこの課題を解決する強力なツールとして注目を集めています。

この記事では、特に「鋳造用ワックスモデル」を自社で作成するメリットに焦点を当て、その具体的な活用方法について解説します。

鋳造用ワックスモデルを3Dプリンターで自作するメリット

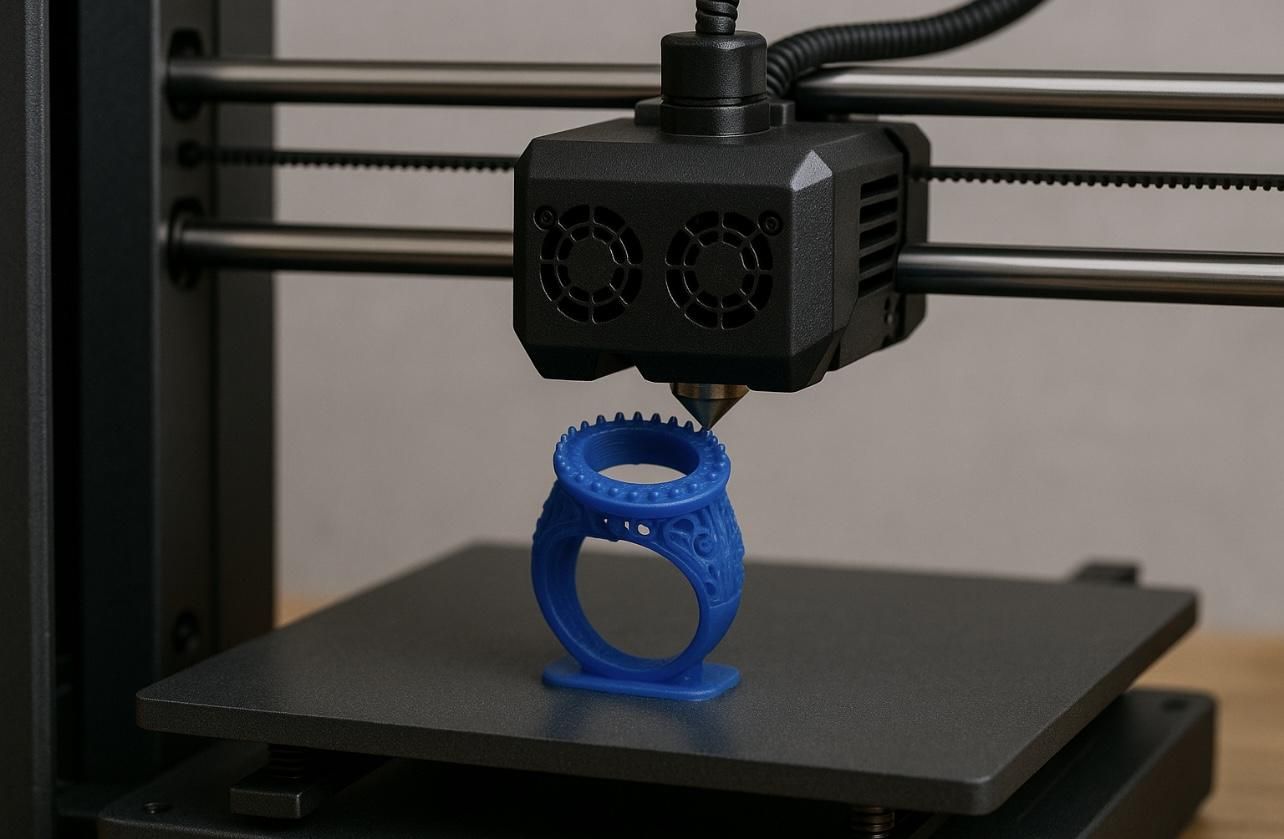

鋳造において、ワックスモデルの製作は非常に重要な工程です。

従来、このモデルは熟練の職人による手作業や、高価な金型によって作られてきました。

しかし、業務用3Dプリンターを導入することで、この工程に革命が起こります。

### 1. コストと時間の削減

金型を製作する場合、数週間から数ヶ月の期間と、数十万円〜数百万円のコストがかかることも珍しくありません。

しかし、3Dプリンターでワックスモデルを直接造形すれば、わずか数時間〜数日でモデルが完成します。

初期の試作段階であれば、このスピードとコスト削減は非常に大きなメリットとなります。

### 2. 設計変更の柔軟性

製品の設計を少しだけ変更したい場合、従来の金型では作り直しが必要になり、再びコストと時間がかかってしまいます。

3Dプリンターなら、設計データ(3D CADデータ)を修正するだけで、簡単に新しいワックスモデルを造形できます。

これにより、何度も試作を重ねて最適な形状を追求することが可能になります。

### 3. 複雑な形状の造形

手作業や金型では造形が難しかった複雑な形状や、内部構造を持つモデルも3Dプリンターなら正確に再現できます。

これにより、今まで実現できなかった革新的なデザインの製品開発にも挑戦できるようになります。

鋳造用ワックスモデルの素材選びも重要

3Dプリンターで鋳造用ワックスモデルを造形する場合、使用するフィラメント(材料)選びも重要です。

一般的なプラスチックフィラメントではなく、鋳造用の「ロストワックス用フィラメント」を選ぶ必要があります。

この専用フィラメントは、燃焼時に灰が残りにくく、鋳型の内部をきれいに保つことができます。

これにより、鋳造後の不良品発生リスクを減らし、高品質な製品を作り出すことができます。

業務用3Dプリンターの中には、このような特殊なフィラメントにも対応している機種が多数ありますので、導入の際には対応素材も確認しましょう。

業務用3Dプリンター導入の第一歩

鋳造用ワックスモデルの自作は、業務用3Dプリンターを導入する一つの大きなきっかけになります。

「高価なものだ」「使い方が難しそう」と敬遠されがちですが、近年では性能の向上と価格の低下が進み、中小企業でも導入しやすいモデルが増えています。

まずは、自社の鋳造プロセスの中で「ワックスモデルの製作」がボトルネックになっていないか見直してみませんか?

もしそうなら、業務用3Dプリンターの導入は、その課題を解決し、新しいビジネスチャンスを生み出すための最適な一歩となるでしょう。

この記事が、鋳造業界の皆さんが業務用3Dプリンターの導入を検討するきっかけとなれば幸いです。

自社でワックスモデルを造形することで、製品開発のスピードと品質を飛躍的に向上させましょう!

今回紹介した商品はこちら

カテゴリーから探す

ブランドから探す

- オプチマム

- ギャスパリニュートリション

- ハイテック

- マッスルテック

- BSN

- サイベーション

- チャンピオン

- マッスルファーム

- セルコア

- BPI

- MRM

- マッスルメッズ

- ロニーコールマン

- ユニバーサル

- ドクターズベスト

- ケージドマッスル

- コントロールラボ

- ボディビルディングドットコム

- L.Aニュートリション

- Pro Supps

- ダイマタイズ

- マッスルプロダクション

- EVLUTION NUTRITION

- ビーストスポーツ

- ニュートレックス

- All American EFX

- Allmax Nutrition

- Force Factor

- GAT

- JYM

- MHP

- NUTRA BIO

- JNX Sports

- NOW

- Primeval Labs

- Redcon1

- Rule 1

- VIGOR LABS

- PrePrimal